Savoie Hexapôle (unité de production) - 10 Rue Charles Montreuil - 73420 Méry

Schnittkraft - Kadenz - Schrägschnitt - Schnittlänge - Vorschnitt

Eine hohe Schnittfrequenz macht es erforderlich, die Schnittkraft zu erhöhen und einen Anti-Klebe-Effekt auf den Produkten zu erzeugen. Dies wird durch den Einsatz von ultraschallgesteuerten Schwingklingen erreicht.

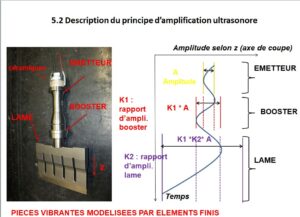

Ein Ultraschallgerät zum Schneiden, das aus einem Ultraschallgenerator, einem Sender (oder Konverter), eventuell einem Booster und einer Klinge (oder Sonotrode im Allgemeinen) besteht. Das Ultraschallgerät ermöglicht es, über ein Verstärkungsprinzip große Verschiebungen am Ende der Klinge zu erzeugen.

Der Ultraschallgenerator liefert dem Sender ein hochfrequentes elektrisches Wechselsignal.

Die Umwandlung der elektrischen Energie in mechanische Energie erfolgt durch den Ultraschallsender über den inversen piezoelektrischen Effekt (Verformung eines Materials unter dem Einfluss einer elektrischen Polarisation).

Principe Amplification Ultrasonore

Finite-Elemente-Modellierung aller schwingenden Elemente (Modal- und Harmonieanalyse), Dimensionierung der schwingenden Elemente, Nennleistung des Generators (4 Möglichkeiten), Auswahl des Keramikdesigns (6 Modelle), Berechnung des Verstärkungsverhältnisses der Messer (ca. 100 Profile).

Implementierung technischer Lösungen in Abhängigkeit vom gewünschten Amplitudenbereich (Verschiebung an der Klingenspitze in Mikrometern), der momentanen Schneidgeschwindigkeit der Maschinen, der erforderlichen Schneidkraft (die sich auf die effektive elektrische Leistung auswirkt, die der Ultraschallsender verbraucht), den Produkteigenschaften (u. a. Härte und Schmelztemperatur), der zu erreichenden Schnittqualität und den Betriebsbedingungen der Maschine (Temperatur und Luftfeuchtigkeit).

Integration der Einschränkungen hinsichtlich der Nahrhaftigkeit auf die betroffenen Teile (insbesondere für die Klingen: zertifiziertes Material aus der Luft- und Raumfahrt und der Medizin) und Konzeption der Maschinen; so dass der potenziell von den schwingenden Elementen erzeugte Lärm beherrscht und minimiert wird (Ableitung der Regeln für die Schallisolierung in Isolierkästen, keine Gitter, auf die Ultraschallanwendung).

Herstellung der Elemente, Messungen, Charakterisierung (u. a. Impedanzanalyse), Parametrierung, Einstellungen, Tests im Leerlauf (u. a. Dauertests zur Messung der dynamischen Erwärmung der Schwingelemente, Onboard-Kontrolle der Stabilität der elektrischen Parameter des Senders mit einem Hochfrequenzmultimeter, indem dieser unter repräsentativen Bedingungen gekühlt wird), Tests mit den Produkten, Charakterisierung des von den Maschinen ausgestrahlten Ultraschallgeräuschpegels (Zertifikate).

Der Ultraschallgenerator steuert die Ultraschallparameter des Senders, um ein elektrisches Signal zu liefern, das unabhängig von der Belastung (Produkt- und Maschinenparameter) einen bestimmten Amplitudenpegel am Ende der Klinge erzeugt und gleichzeitig die akustische Kette mit der Frequenz des gewünschten und zuvor bei der Konzeption der Klinge definierten Schwingungsmodus in Schwingung versetzt.

Es ist eine Mehrblattsteuerung möglich, die z. B. die dynamische Steuerung der Vibrationsfrequenz jedes Blattes, der Vibrationserwärmung der Blätter (die potenziell durch die Reibung mit den Produkten erzeugt wird) und anderer Parameter durch die mögliche Wahl eines Generatordesigns mit spezifischen HMI-Schnittstellen (Profibus / Profinet) ermöglicht.

In der Entwicklung befindliche Punkte: Um die Betriebssicherheit in komplexen Situationen zu verbessern:

Hinzufügen einer Funktion zur Erkennung der Anwesenheit der Senderkeramiken, die unabhängig von der Länge der Zwischenkabel ist (kompensierter Spannungsabfall).

Die Integration einer Entkopplung der Funktion maximale effektive Leistungsaufnahme / Amplitudensollwert des Generators, um die Leistungsaufnahme unabhängig vom Amplitudenpegel über den Ultraschallgenerator zu steuern.

Hinzufügen einer dynamischen Überwachung der Erwärmungstemperatur der IGBT-Baugruppe (Bipolartransistor mit isoliertem Gate) des Generators, um sicherzustellen, dass die Betriebskurve nicht überschritten wird.

Verbesserung der Kontrolle der Kontakte zwischen schwingenden Teilen durch Einschränkung der Bearbeitungstoleranzen.

Vorstellung von 2 Ultraschallsystemen

A) Sogenannte "klassische" Vibrationssysteme.

Ein einzelner Ultraschallsender ist in den meisten Fällen in Richtung der Schnittachse positioniert (gemäß der vorherigen Darstellung).

VORTEILE:

-> Maximierung der Schneidleistung.

-> Die Ultraschalltechnologie ermöglicht die Kombination des doppelten Schneideeffekts und des Anti-Klebeeffekts.

B) Die Vibracut ®-Einheit

Die Sender sind in einer Richtung senkrecht zur Schneidachse positioniert :

VORTEILE:

-> Maximierung der Anti-Klebekraft (sehr starkes System), da der Schneideffekt durch mechanische Bewegungen gewährleistet wird.

- > Mehr Spielraum hinsichtlich der Klingengröße und des Schnittprozesses (Beispiel: horizontaler Schnitt).

-> Reduzierung des Preises der Klingen

-> Große Schnittlänge von bis zu einem Meter.

Die Beherrschung :

des Designs der Klingen

der Funktionsweise der vorgeschalteten akustischen Kette (Generator, Sender,...)

der Kontrolle der Ultraschallparameter.

F&E-Arbeiten wie:

die Entwicklung von maßgeschneiderten Vibrationslösungen

die Erhöhung der Zuverlässigkeit der Ultraschallkette.

HABEN INSBESONDERE FOLGENDE ZIELE:

die Verringerung der Verluste beim Schneiden, die es ermöglicht, hohe Taktraten, Schnittgenauigkeit, reduzierten Kraftaufwand beim Schneiden, schrägenfreie und wiederholbare Schnitte zu vereinen.

Decoupe Ultrason

SODEVA ist ein integriertes Unternehmen mit dem Status eines Herstellers von Ultraschallschneidemaschinen. Das Ultraschallschneiden ermöglicht ein äußerst präzises Schneiden und Trennen. Das Unternehmen verfügt über drei Entwicklungsabteilungen: Mechanik für alle intern erstellten Pläne, Automatisierung für die Konzeption aller Programme, einschließlich der Programme für die Linien mit Rückkopplung und Verwaltung der Jahresgewichte, Elektrik für alle Kabelpläne und die Herstellung der Schränke. Die integrierte Kesselschmiede ermöglicht die Herstellung von Rahmen aller Modelle, Siebmaschinen, Reinigungstanks und Förderern. Unser Forschungs- und Entwicklungszentrum umfasst die Verwaltung von Ultraschall und berufsspezifischen Verfahren. Wir melden 3 bis 4 Patente pro Jahr an und dieses Zentrum entwickelt alle Ultraschallklingen, Akustik- und Vibrationssysteme, die mit Spitzenforschungszentren verbunden sind. Unsere Bearbeitungszentren führen alle unsere Teile aus und unsere Monteure liefern den Prozessverantwortlichen Maschinen, die in intensivem Betrieb getestet wurden.

Das Ultraschallschneiden ermöglicht die Einhaltung Ihrer Kinematik, Scheibe für Scheibe oder Gruppierung durch Tuilage, Schneiden mit Evakuierung von Anschnitten und Absätzen, ultradünne Scheiben, Ablegen von Zwischenlagen, begleitendes Schneiden am Ausgang des Walzwerks, Schneiden mehrerer Formate, Schneiden in den Formen oder Online-Würfelung. Unsere speziellen mikrogezahnten und geformten Ultraschallklingen ermöglichen das Schneiden aller Produkte.

Die gesamte schwingende Ultraschallverstärkungskette wird von SODEVA entwickelt und hergestellt, so dass die hochleistungsfähigen Geräte einen Vorsprung haben:

Dank unserer Investitionen in Forschung und Entwicklung konnten wir Patente erwerben, die Technologien schützen, die heute in vielen Industriezweigen eingesetzt werden.

Sodeva entwirft und fertigt alle seine Schneidemaschinen für die Lebensmittelindustrie für alle Produkte mit seinem Konstruktionsbüro, Kesselbau, Elektronik, Montage, Programmen und Entwicklung. Wir stellen unsere eigenen Klingen her, die durch Ultraschallvibrationen mit Ultraschalltechnologie oder klassisch aktiviert werden. Diese langen Vibrationsklingen können bis zu einem Meter lang sein. Wir installieren Schneideanlagen für Käsereien, Süßwarenfabriken, Konditoreien, Großbäckereien oder Wurst- und Fleischwaren. Standardschneidemaschinen werden für alle Produkte angeboten. Eine maßgeschneiderte oder angepasste Aufschnittmaschine kann immer hergestellt werden. Das zu schneidende Produkt wird getestet, um die beste Klinge und Ausrüstung auszuwählen. Die Schnitte sind schnell, gutaussehend, appetitlich und sehr präzise. Die als Sonotrode bezeichnete Ultraschallklinge kann in eine Schneidemaschine, eine Teilmaschine, einen Slicer, eine Schneidemaschine oder wie auch immer man sie nennen mag, eingebaut werden, um Lebensmittelprodukte oder auch Verbundmaterialien, Kunststoffe wie komplexe Dichtungen oder Textilien und verschiedene Produkte zu verarbeiten.

Schneiden Sie Käse mit dem richtigen Gewicht mit einer Portionierschneidemaschine von 100-kg-Laiben bis zu Ziegenköpfen, mit festem Gewicht (mit Volumenauffüllung) oder regulierten Gewichten und Teilen. Wir entwerfen unsere Online-Waagen für grammgenaues Schneiden, vertikale Schnitte, horizontales Ultraschallschneiden oder mehrere Stationen zum Schneiden von weichen oder harten Teigen. Formate in runden oder rechteckigen Laiben können von derselben Aufschnittmaschine bewältigt werden. Unsere Bildverarbeitungssysteme ermöglichen die Herstellung von Käse in Laiben oder Längen mit festem Gewicht und platzieren die Klingen zwischen den Käseetiketten und fertigen Scheiben mit festem Gewicht. Eine Teilungs- oder Schneidemaschine ermöglicht das feste Gewicht der Endstücke. Die Schneideoptionen und Vibrationen sind so ausgelegt, dass sie weiche, gepresste, harte oder halbharte Käsesorten mit einer Kernbohrung genau in der Mitte des Käselaibs verarbeiten können.

Mit speziellen Ultraschallklingen geschnittene Süßwaren mit Ausstoß in Riegel oder Würfel für Nougat, Fruchtpaste, Schokolade, Marshmallows oder Müsliriegel. Unsere platzsparenden Roboter ermöglichen die programmierbare Trennung mit unseren Anti-Klebe-Ultraschallklingen und das Trimmen der Produkte. Die Schokoladentafeln werden in Bonbons mit einem Abstand geschnitten, der das Überziehen in der Reihe ermöglicht. Die Müsliriegel werden so auf Schneidemaschinen in 3x8H überzogen. Beim Schneiden mit einem Druckwasserstrahl ist der Abstand zwischen den Portionen für die Beschichtung nicht möglich. Unser Schneidegerät ermöglicht einen programmierbaren Abstand für alle Inline-Überzüge von Müsliriegeln, Fruchtpasten, Nougat oder Schokolade. Unser neues Modell Chococut platziert jede einzelne Süßigkeit auf Ihren mit Papierfolie versehenen Platten, um anschließend ein einfaches Überziehen zu ermöglichen. Das Profil der Ultraschallklinge ist so konzipiert, dass sie einen geraden Schnitt ohne Schräglage ermöglicht, mit einem Generator, der zum Schneiden von Schokolade geeignet ist, ohne dass die Schokolade schmilzt.

Backwaren werden frisch oder gefroren aus rechteckigen Rahmen geschnitten (von der Mignardise bis zum Mille feuilles) oder in Formen für die Ausgabe von runden Torten in einer Reihe auf mehreren Förderbändern mit allen Taktzeiten geschnitten. Der Hochfrequenz-Ultraschall sorgt für ein glattes und appetitliches Schneiden ohne Zapfen und Feuchtigkeit des Wasserstrahls, indem er die Teile gut trennt, um das Verpacken zu erleichtern.

Wir haben das Inline-Schneiden von gefrorenem Brot entwickelt, um Sandwich-Shops zu beliefern. 7000 Brote können pro Stunde geschnitten werden, aber auch Zwieback, Teig vor dem Backen in der richtigen Dicke oder das Inline-Scarifizieren, um Brioches in Scheiben zu schneiden. Ein Werkzeug, das von Großbäckereien sehr geschätzt wird.

Unsere Maschinen sind so ausgestattet, dass sie Kuchen mit einem geraden Schnitt ohne Schräglage herstellen können. Das Schneiden von 600×400 mm großen Platten wird mit automatischer Reinigung der Rüttelklingen angeboten.

Für die Herstellung von Wurstwaren ist das Schneiden von Pasteten oder Krustenpasteten mit Gewichtsmanagement ein Klassiker. Verschiedene Zusammensetzungen zum Schneiden, einschließlich Fleisch oder Gemüse (Artischocken, Paprika, Spinat...), als Produkte und ergänzende Teile für Ihre Aufschnittmaschine. Die Sonotrode ist dafür ausgelegt, Pastetenscheiben mit variabler Breite ohne Kleben und mit hoher Geschwindigkeit zu schneiden. Unsere Technologie ermöglicht es, mit der Energie unseres Multifrequenzgenerators die komplexesten Mehrkomponentenprodukte, Fleischpasteten, Terrinen ... mit hoher Frequenz zu schneiden. Die Schnittgenauigkeit nach dem Wiegen liegt bei wenigen Gramm. Wir verwenden Titanlegierungen in Flugzeugqualität, um Klingen mit einer langen Lebensdauer herzustellen. Eine Sodeva-Ultraschallklinge kann zu geringen Kosten repariert werden.

Aperitif- oder Tapas-Märkte, die kleine Würfel oder Sticks verlangen, sind nun mit unserer neuen, schwenkbaren, dünnen und langen Vibracut-Sonotrode erreichbar. Diese patentierten Messer schneiden horizontale Scheiben und dann Würfel. Die geschnittenen Produkte werden in einer Linie zur Verpackung befördert, die von unseren Aufschnittmaschinen gesteuert wird. Eine technische Beschreibung der Maschine gibt Ihnen Auskunft über ihre Größe und technische Leistungsfähigkeit.

Unsere Maschinen können mit integrierten Reinigungssystemen der Marke Ecolab ausgestattet werden, die den Hygienevorschriften für Desinfektion und optimiertes Waschen entsprechen. Die Ultraschallklingen werden je nach Zyklus und Produktionsart automatisch zum Waschen durchgeschaltet. Diese technische Kombination ist in Lebensmittelprozessen sehr vorteilhaft.

Unsere Palette an hochtechnologischen Maschinen ermöglicht es uns, für jeden Produkttyp ein Budget mit dem besten Preis-Leistungs-Verhältnis bereitzustellen, das die besten Komponenten umfasst, da wir alle unsere Maschinen, einschließlich der Ultraschall-Schwingklingen, selbst entwickeln und herstellen.

Unsere Anlagen sind weltweit vertreten und reichen von kompakten Portionierern bis hin zu kompletten Linien mit Kontrollwaagen, bei denen der Schnitt auf das Gewicht am Ausgang der Linie rückgekoppelt wird. So wird die Effizienz der Nutzung unserer Anlagen ständig kontrolliert, indem Übergewicht minimiert und der Ertrag optimiert wird. Jedes System ist an die Standards des jeweiligen Landes angepasst. Mithilfe eines Codes kann man sich mit der Steuerung verbinden und ihren ordnungsgemäßen Betrieb überprüfen.

Bei einer Maschine in der Produktion wird das System an das Lastenheft des Kunden angepasst. Die Materialien sind hauptsächlich aus Edelstahl vorgesehen, die von unseren Kesselschmieden hergestellten Schweißnähte werden allseitig poliert, um jegliche Wasseransammlung zu vermeiden. Wir wählen die besten Lösungen für eine optimale Ultraschallnutzung in unserer Fertigung mit der Ausgabe eines Lärmzertifikats für die Ausrüstung mit dicker Kunststoffisolierung. Die elektronischen Komponenten und Verbundstoffe sind von höchster Qualität und werden von den besten Lieferanten ausgewählt.

Wir haben Patente und Marken angemeldet, die es uns ermöglichen, den Einsatz unserer Ultraschallschneideverfahren ständig zu verbessern, um mit Ihrer Maschinenlösung für Ihre Produktion zu tranchieren und Ihnen die beste Behandlung und Verarbeitung Ihres Produkts bei hohem Durchsatz ohne Verluste zu ermöglichen. Unsere Generatoren steuern den Ultraschall optimal mit Einstellungen, die in der Maschine für jedes Rezept gespeichert sind.

Unsere Fertigung ist integriert: Entwicklungsbüro, Automatisierung, elektrische Verkabelung, Kesselbau, Laserschneiden, Bearbeitung, Montage und die Maschinenlinie in der Produktion ist mit all Ihren Rezepten ausgestattet, damit Sie sich keine Sorgen machen müssen. Regelmäßige Überwachung über Internet und Anschluss an ein Fernsystem für Ihre Ultraschallschneidemaschine für alle Anwendungen.

Unsere Ultraschallklingen und -technologien ermöglichen das Schneiden von Verbundwerkstoffen und die Ausrüstung von Schneidrobotern in der Automobilindustrie zum Schneiden von Karbon-, Textil- und Gummiplatten.

Wir bieten Hightech-Pakete an, die aus einem Hochfrequenzgenerator mit 20 oder 35 kHz (zum Schneiden, Schweißen oder Sieben), einem Sender und einer Sonotrode von 200 mm bis zu einer Länge von über einem Meter bestehen. Der Ultraschall wird gesteuert und an alle Produkte angepasst, mit einem Kontrollsystem für die Klingen der besten Qualität zum Schneiden aller Materialien. Das Zentrum der Technologie ist die Klinge, mit der anschließend eine Standard- oder Sondermaschine gebaut werden kann. Unsere Patente garantieren eine ständig verbesserte Herstellung auf Stärken, die unsere Konkurrenten nicht erreichen können.

Oft sind Versuche hilfreich, um die beste Lösung für das Ultraschallschneiden auszuwählen.